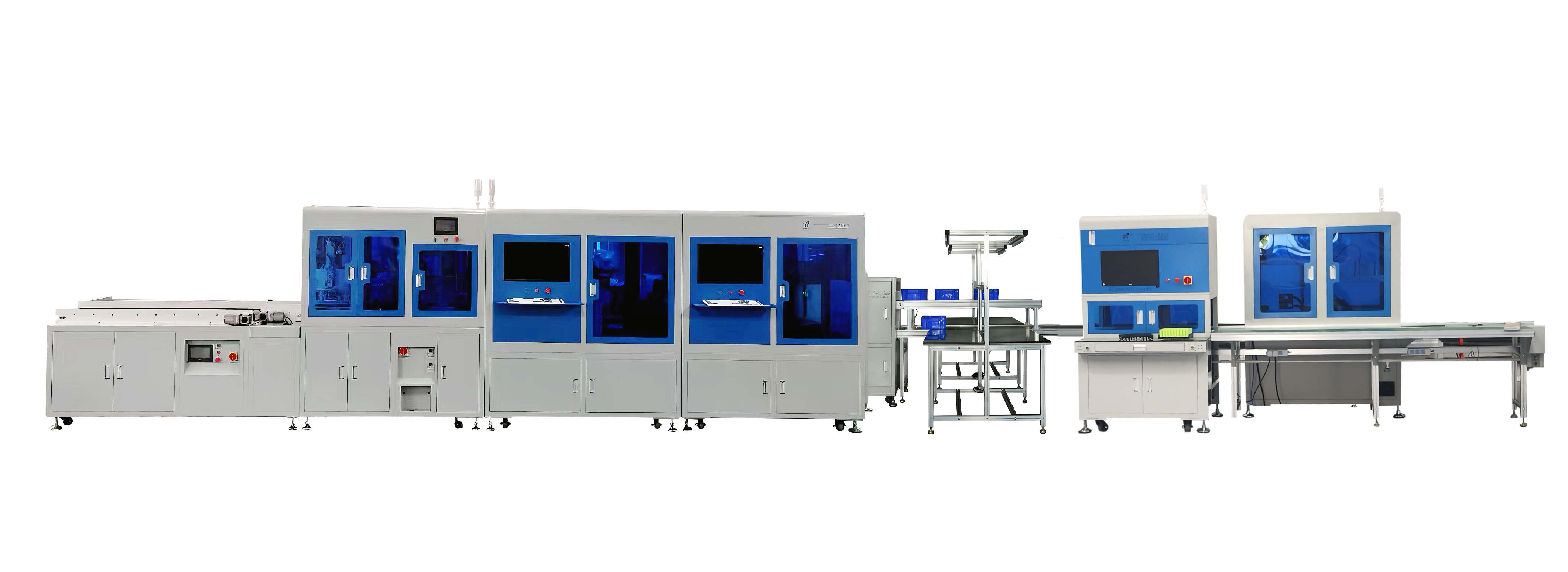

解析比斯特2113B储能及动力电池组半自动生产线特点

在全球新能源产业蓬勃发展驱动下,储能与动力电池组的生产需求持续攀升,对生产效率、质量稳定性及成本管控提出了更高要求。深圳比斯特自动化设备有限公司推出的2113B储能及动力电池组半自动生产线,凭借其独特的技术优势与灵活的应用场景,成为中小型电池厂商优化生产流程、提升市场竞争力的关键选择。本文将从多个角度深度解析该生产线的特点。

2113B动力/储能电池组半自动生产线

2113B动力/储能电池组半自动生产线

一、适配多规格电芯

2113B生产线采用模块化设计理念,涵盖电池模块上线、端板/侧板安装、焊接、模组紧固等多个工位。每个工位既可独自运行,又能通过柔性输送线实现联动,形成“积木式”生产架构。例如,电芯预处理与分选工站:集成自动上料、OCV(开路电压)、IR(内阻)及尺寸检测功能。通过高精度测量仪表与快速扫码枪,自动完成电芯的初筛与数据绑定,将参数一致的电芯匹配成组,为后续成组精度打下坚实基础。

当产品换型时,只需更换夹具、调整程序参数(如电芯间距、焊接路径),即可在2小时内完成从18650到21700电芯的切换,甚至支持磷酸铁锂与三元锂等不同材料体系的兼容。

这种设计降低了设备改造成本,更赋予产线“以不变应万变”的适应能力。在储能电池项目需求频繁变更、动力电池技术快速迭代的背景下,2113B的柔性化特性成为企业应对市场波动的“敏捷基因”。

二、精度与效率双重保障

电芯分选与排布:前端集成电压内阻测试仪与机械臂,按预设档位自动分选电芯,并通过机械臂抓取电芯,按顺序装入治具。这一过程杜绝了人工分选可能导致的档位混乱,确保电池组内部电芯性能一致性。

绝缘处理自动化:青稞纸自动供给系统通过变频电机驱动放卷机构,配合缓冲压力控制,在自动贴垫时避免机械损伤电芯。该系统可处理宽度100mm±1mm、厚度0.1-0.3mm的卷料,兼容不同规格电池组的绝缘需求。

三、数据驱动的生产优化

集成MES系统:每个工位配备数据采集终端,实时记录操作数据、拧紧扭矩、焊接参数等关键信息,并与产品工艺参数绑定,生成电子档案。当出现质量问题时,可快速追溯至具体工位、操作员与设备参数。

可视化监控平台:基于工业物联网架构,管理人员可通过可视化界面实时掌握产线状态(如稼动率、故障率)、生产效率与产品质量。系统自动生成生产报表,为排产计划、设备维护提供数据支持。

四、性价比与投资回报的平衡

设备采购成本:全自动产线前期需投入大笔资金,而2113B通过模块化设计与半自动化架构,将成本尽可能的降低,比较适合预算有限的中小厂商。

产线利用率:设备的柔性化设计使企业无需为不同产品新建产线,同一设备可生产多种规格电池组,避免产能闲置。

维护与升级成本:该生产线采用模块化设计,便于快速更换故障单元,减少停机时间。设备提供两年质保,且质保期满后,厂商只收取成本费用提供升级服务,长期使用成本更低。

比斯特2113B储能及动力电池组半自动生产线并非是前沿科技的秀场,而是国产制造业智慧的集中体现——深刻理解市场真实需求,通过精妙的工程设计与集成,为客户交付一套“用得起、产得出、靠得住、管得好”的生产解决方案。在储能与动力电池行业从逐渐开始壮大的过程中,2113B半自动生产线必将成为务实进取型企业实现提质、降本、增效目标的坚实基石。

审核编辑 黄宇

域财网

域财网